أخبار

في عملية التحضير الصناعي لثالث أكسيد الأنتيمون (Sb2O3)، تُعدّ عملية إزالة الكبريت في الفرن الدوار حلقةً أساسيةً في تحديد جودة المنتج وفوائده البيئية. عند استخدام خام الأنتيمون (Sb2O3) كمادة خام رئيسية، ترتبط إزالة الكبريت وتحويله ارتباطًا مباشرًا بنقاء المنتج النهائي والأداء البيئي لعملية الإنتاج.

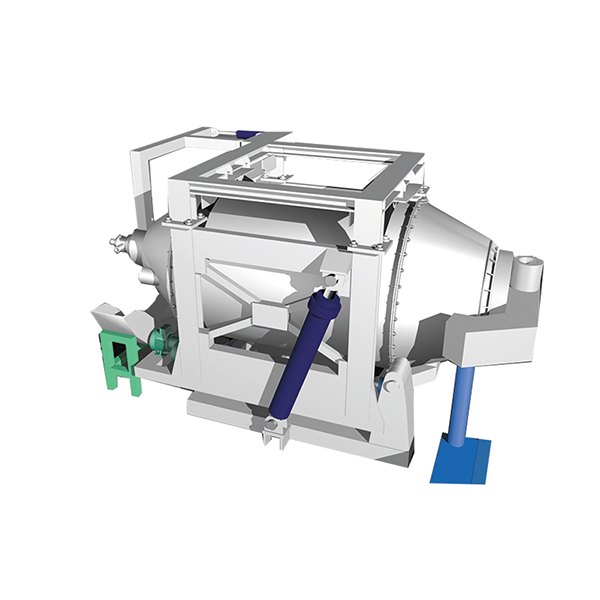

تُحقق عملية المعالجة الحرارية المعدنية فصل الأنتيمون والكبريت من خلال الأكسدة عالية الحرارة. في فرن دوار، يُحمّص الستيبنيت عند درجة حرارة تتراوح بين 800 و1000 درجة مئوية، ويُدخل هواء محدود للتحكم في عملية تفاعل الأكسدة. صُمم هذا النطاق الحراري بدقة: فعند درجات حرارة أقل من 600 درجة مئوية، لا يتأكسد كبريتيد الأنتيمون تمامًا، وسيؤدي الكبريت المتبقي إلى تقليل نقاء المنتج؛ وقد يؤدي تجاوز 800 درجة مئوية إلى تطاير Sb2O3، مما يؤدي إلى هدر المواد الخام. عند درجات الحرارة العالية، يتأكسد الكبريت الموجود في Sb2S3 انتقائيًا إلى غاز ثاني أكسيد الكبريت (SO2) ويتسرب، بينما يتحول عنصر الأنتيمون إلى أكسيد الأنتيمون الصلب لتكوين مسحوق أكسيد الأنتيمون الغني بـ Sb2O3. لا تحقق هذه العملية الفصل الفعال بين الإثمد والكبريت فحسب، بل إنها تضع أيضًا الأساس المادي للاختزال اللاحق واستخراج الإثمد المعدني.

بالنسبة لغازات الاحتراق المحتوية على ثاني أكسيد الكبريت الناتجة عن التحميص، تستخدم العمليات الحديثة نظام معالجة متعدد المراحل: أولًا، تُلتقط الجسيمات بواسطة مرسب كهروستاتيكي، ثم يُستخدم برج إزالة الكبريت لإزالة الكبريت الرطبة أو الجافة. لا يقتصر نظام المعالجة المغلق هذا على تجنب تلوث الغلاف الجوي بانبعاثات ثاني أكسيد الكبريت المباشرة فحسب، بل يُحقق أيضًا إعادة تدوير موارد الكبريت.

تُعد عملية إزالة الكبريت بالفرن الدوار ذات أهمية مزدوجة: فمن الناحية البيئية، تُقلل انبعاثات الغازات الحمضية بشكل كبير من خلال تحويل الكبريت الغازي وتنقية غازات المداخن؛ ومن حيث الجودة، تزيد عملية إزالة الكبريت العميقة من نقاء أكسيد الأنتيمون (Sb2O3) إلى أكثر من 99.5%، مما يُلبي المتطلبات الصارمة للمواد الخام في المجالات المتقدمة مثل مثبطات اللهب والمحفزات. ومع الارتقاء بمعايير حماية البيئة، يتطور التحسين التقني لهذه العملية باستمرار نحو استعادة الحرارة المهدرة والاستفادة عالية القيمة من المنتجات الثانوية، مما يُعزز تحول صناعة صهر الأنتيمون إلى التصنيع الأخضر.