في الإنتاج الفعلي، يُعدّ التحكم الدقيق في درجة حرارة الفرن الدوار أمرًا بالغ الأهمية لضمان إزالة الكبريت ومنع تأثيره على عمليات الصهر اللاحقة. ويُستخدم عادةً نظام متعدد المستويات لمراقبة درجة الحرارة والتحكم فيها.

أولاً، تُركّب عدة مستشعرات حرارة حرارية عالية الدقة في مواقع رئيسية، مثل أطراف التغذية والوسط والتفريغ، في الفرن الدوار، لالتقاط تغيرات درجة الحرارة في كل منطقة آنيًا، وفهم توزيع درجات الحرارة بدقة، والكشف الفوري عن أي شذوذ. على سبيل المثال، إذا كانت درجة حرارة التغذية منخفضة، فلن يتم تسخين الخام بالكامل مسبقًا، مما يؤثر على تفاعل إزالة الكبريت؛ وإذا كانت درجة حرارة التفريغ مرتفعة، فسيُصاب مسحوق الخام بالتلبيد الزائد بسهولة، مما يزيد من صعوبة المعالجة اللاحقة.

بعد جمع البيانات، تُنقل إلى نظام التحكم المركزي، الذي يعمل بمثابة "عقل ذكي" ويستخدم خوارزميات متطورة لتحليلها آنيًا، مُحددًا حالة درجة الحرارة بناءً على نطاقات مُحددة مسبقًا ومتطلبات العملية. في حال وجود أي انحراف، يُصدر النظام أوامر فورية للموقد لضبط إمداد الوقود وتدفق الهواء، مما يُنظم بدقة شدة الاحتراق ويُثبت درجة الحرارة.

يُعدّ وجود مُشغّلين ذوي خبرة أمرًا بالغ الأهمية. فهم يُجرون عمليات تفتيش دورية، ويلاحظون المؤشرات البصرية مثل اللهب وتفاعلات المواد، ثم يُصدرون أحكامًا شاملة بناءً على بيانات النظام. في الحالات الخاصة التي يكون فيها النظام الآلي غير كافٍ، يُمكنهم ضبط المُعاملات يدويًا لضمان درجة الحرارة المُناسبة.

بالإضافة إلى ذلك، يتم معايرة الفرن الدوار حرارياً بشكل منتظم لتقييم المؤشرات مثل كفاءة نقل الحرارة وتوحيد درجة الحرارة، وتحسين وضبط نظام التحكم في درجة الحرارة، ومعايرة وصيانة معدات قياس درجة الحرارة لضمان بيانات دقيقة وموثوقة.

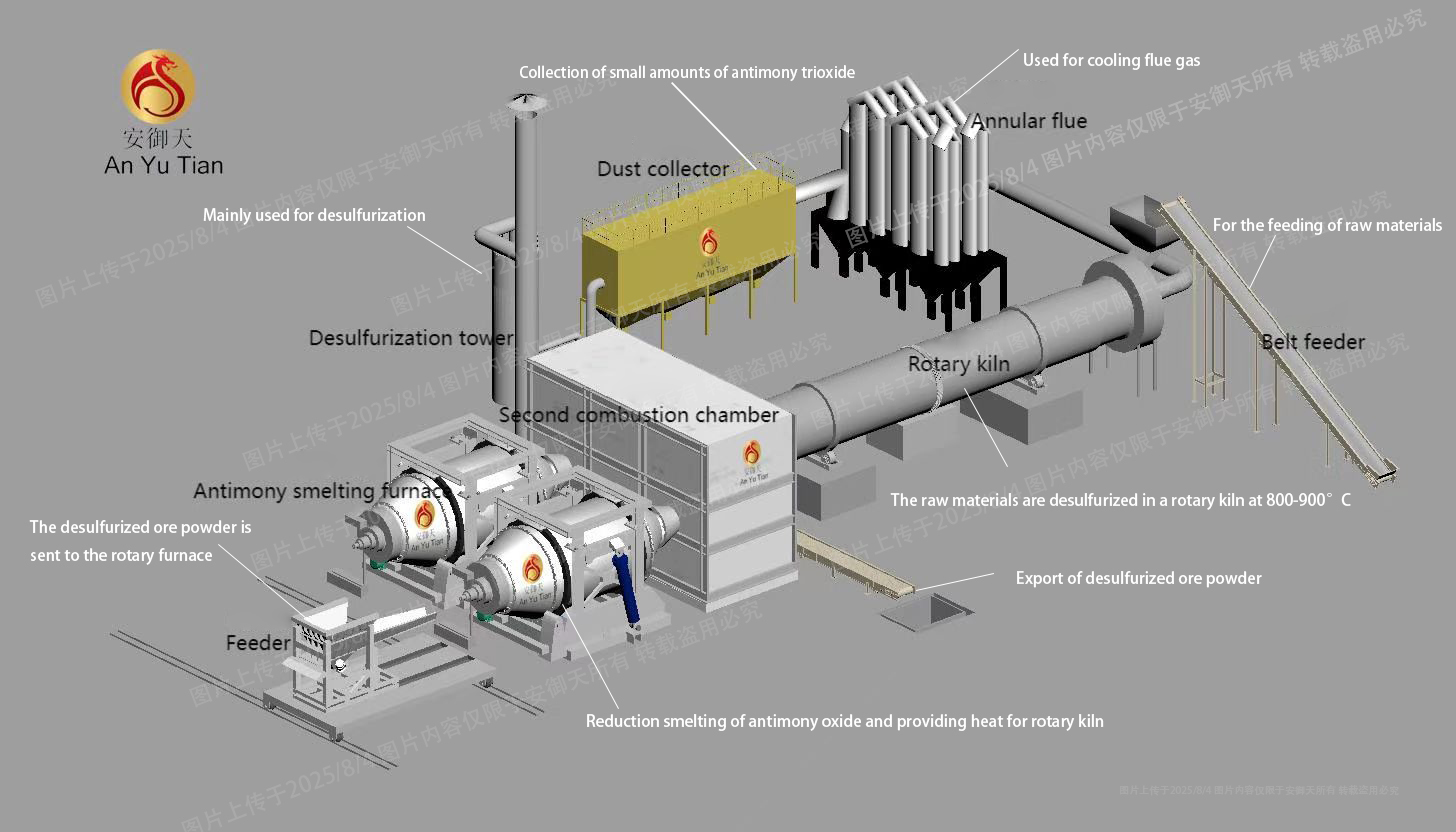

بفضل هذه الإجراءات الدقيقة، يُمكن الحفاظ على درجة حرارة الفرن الدوار مستقرة عند 800-900 درجة مئوية، مما يسمح لأكسيد الكبريت بالتأكسد والتطاير الكاملين، مما يُحقق إزالةً فعّالة للكبريت. كما يُهيئ ظروفًا مثالية لعمليات الصهر اللاحق بالاختزال في درجات حرارة عالية، ويضمن سيرًا سلسًا للعملية، ويُنتج سبائك أنتيموني عالية الجودة ومنتجات ثالث أكسيد الأنتيمون.